All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(317 prodotti disponibili)

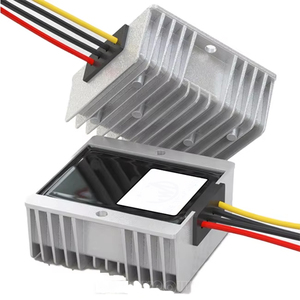

Soprattutto nei controlli industriali, i converting output transformer sono parti vitali del campo delle attrezzature e delle forniture elettriche. Questi dispositivi sono pensati per cambiare, controllare e rendere stabile l’energia elettrica in modo che i sistemi e i macchinari funzionino in modo efficace e sicuro. I converting output transformer convertono i livelli di tensione — aumentandoli o diminuendoli — per soddisfare le particolari esigenze dei diversi usi. Dalla produzione alle telecomunicazioni, la loro adattabilità e affidabilità li rendono assolutamente essenziali in molti settori. La funzione dei converting output transformer diventa ancora più importante man mano che gli sviluppi tecnologici continuano a cambiare il terreno, poiché sottolinea la necessità di soluzioni ad alte prestazioni che si adattino alle diverse esigenze operative.

Esistono diverse varietà di converting output transformer accessibili, ognuna destinata a un particolare uso. Tra i più spesso usati vi sono i trasformatori di isolamento, i trasformatori di distribuzione e i trasformatori di potenza. Di solito impiegati nelle reti di trasmissione ad alta tensione, i trasformatori di potenza garantiscono una distribuzione efficace dell’elettricità su grandi distanze, variando in capacità da 100 MVA a diverse centinaia di MVA. Viceversa, i trasformatori di distribuzione — tipicamente con una capacità inferiore a 100 kVA — sono utilizzati per fornire energia ai consumatori finali. Progettati per separare parti di circuiti elettrici per la protezione da sovratensioni e shock e i trasformatori di isolamento. Ogni tipo di converting output transformer è pensato per soddisfare diverse esigenze operative, garantendo quindi le migliori prestazioni nell’ambiente previsto.

Nei sistemi elettrici, i converting output transformer hanno diversi usi importanti, tra cui la trasformazione della tensione, l’adattamento dell’impedenza e l’isolamento elettrico. Lo scopo principale è la trasformazione della tensione, che permette a questi dispositivi di passare da un livello di tensione all’altro, permettendo in questo modo il funzionamento efficace delle apparecchiature elettriche. Un’altra caratteristica importante è l’adattamento dell’impedenza, che garantisce che il carico elettrico corrisponda alla sorgente, ottimizzando così l’efficienza e riducendo la perdita di energia. Inoltre, i converting output transformer offrono isolamento elettrico che protegge le apparecchiature delicate dalle sovratensioni e dal rumore elettrico. Caratteristiche aggiuntive includono sistemi di monitoraggio sofisticati che migliorano l’affidabilità operativa e la sicurezza, oltre a sistemi di raffreddamento pensati per evitare il surriscaldamento.

La costruzione dei converting output transformer garantisce durata ed efficienza per mezzo di diversi materiali. Di solito costruiti in acciaio al silicio laminato, che offre una bassa perdita per isteresi e una grande permeabilità, questi dispositivi massimizzano il flusso magnetico. L’elettricità viene condotta tramite avvolgimenti in rame o alluminio; il rame offre una conduzione superiore, mentre l’alluminio fornisce un sostituto ragionevolmente economico. I cortocircuiti sono evitati e il funzionamento sicuro è garantito per mezzo di materiali isolanti come carta, olio o resina epossidica. Le prestazioni e la durata dei converting output transformer sono molto influenzate dai materiali scelti; quindi, la scelta attenta e il controllo della qualità durante la fabbricazione sono assolutamente necessari.

La scelta del tipo corretto a seconda dei criteri particolari dell’applicazione aiuta a ottimizzare l’efficacia dei converting output transformer. Per decidere la progettazione adatta del trasformatore, valutare le condizioni ambientali, la capacità di carico e i livelli di tensione. L’installazione corretta dipende dal montaggio sicuro e dalla connettività della rete elettrica. L’ispezione, la pulizia e il test sono tra i compiti di manutenzione regolari che aiutano a garantire le migliori prestazioni e ad aumentare la durata dei converting output transformer. Si possono anche usare sistemi di monitoraggio per tenere traccia delle statistiche di funzionamento e per individuare in anticipo i possibili problemi, evitando in questo modo i tempi di inattività e le riparazioni costose. Sfruttare le norme e i vincoli operativi dei converting output transformer richiede una consapevolezza di tutto il loro potenziale negli ambienti industriali.

Quando si scelgono i converting output transformer, tenere in considerazione i criteri specifici dell’applicazione. I principali determinanti sono i livelli di tensione, la capacità di carico e l’ambiente in cui il trasformatore funzionerà. Conoscere questi limiti aiuterà a decidere quale tipo di trasformatore — un trasformatore di potenza o di distribuzione per la consegna all’utente finale o un trasformatore di potenza per la trasmissione ad alta tensione. Inoltre, tenere conto delle prestazioni termiche e dell’efficienza dei converting output transformer, poiché queste caratteristiche influenzano notevolmente il consumo di energia e l’affidabilità operativa.

Di fondamentale importanza sono anche le dimensioni fisiche e la disposizione dei converting output transformer. La necessità di un trasformatore con particolari dimensioni o scelte di montaggio dipenderà dallo spazio disponibile per l’installazione e dalle esigenze di connettività. Inoltre, i sistemi di raffreddamento usati nei converting output transformer, inclusi i sistemi raffreddati ad aria o riempiti d’olio, devono essere presi in considerazione per assicurarsi che soddisfino i requisiti di controllo termico della configurazione. L’abbinamento appropriato di queste caratteristiche con l’applicazione garantisce la migliore durata e prestazioni.

I trasformatori di potenza, i trasformatori di distribuzione e i trasformatori di isolamento sono usati regolarmente in ambienti industriali. Mentre i trasformatori di isolamento offrono isolamento elettrico per proteggere da shock e sovratensioni, i trasformatori di potenza sono fatti per reti di trasmissione ad alta tensione e i trasformatori di distribuzione sono usati per fornire energia ai clienti finali. Ogni variazione di converting output transformer è pensata per soddisfare particolari esigenze operative e svolge scopi diversi.

Le prestazioni e la durata della costruzione dei converting output transformer dipendono dai componenti scelti. Il materiale del nucleo, di solito acciaio al silicio laminato, per esempio, influenza il flusso magnetico e la perdita di isteresi. L’elettricità viene prodotta da avvolgimenti di rame o alluminio; il rame ha una migliore conducibilità. I cortocircuiti non possono essere evitati senza materiali isolanti, tra cui carta, olio o resina epossidica. La scelta di questi componenti deve adattarsi alla durata e all’efficienza previste del trasformatore.

Assicurarsi che i converting output transformer siano al meglio dipende da una manutenzione regolare. Abitudini importanti sono la pulizia, il test e le ispezioni regolari per trovare e risolvere i possibili problemi. Si possono istituire sistemi di monitoraggio per tenere traccia dei dati di funzionamento e per individuare precocemente le irregolarità. Inoltre, la corretta refrigerazione e ventilazione prolungano la vita del trasformatore e aiutano a prevenire il surriscaldamento.

Effettivamente, i converting output transformer possono essere adattati per adattarsi a determinate esigenze di applicazione. Valutazioni di tensione specifiche, sistemi di raffreddamento o layout fisici per adattarsi a condizioni particolari o esigenze operative potrebbero essere tra le scelte di personalizzazione. Lavorare con i produttori per personalizzare i trasformatori garantisce che si adattino alle esigenze esatte del sistema, migliorando quindi l’affidabilità e l’efficienza.

Gli sviluppi tecnologici hanno cambiato fondamentalmente la progettazione e la funzionalità dei converting output transformer. Mentre i sistemi di monitoraggio digitale migliorano il controllo operativo e la sicurezza, le innovazioni nei materiali e nelle tecniche di fabbricazione hanno prodotto design più compatti. Queste innovazioni forniscono una migliore performance e versatilità, permettendo quindi ai trasformatori di soddisfare le mutevoli esigenze delle applicazioni industriali contemporanee.